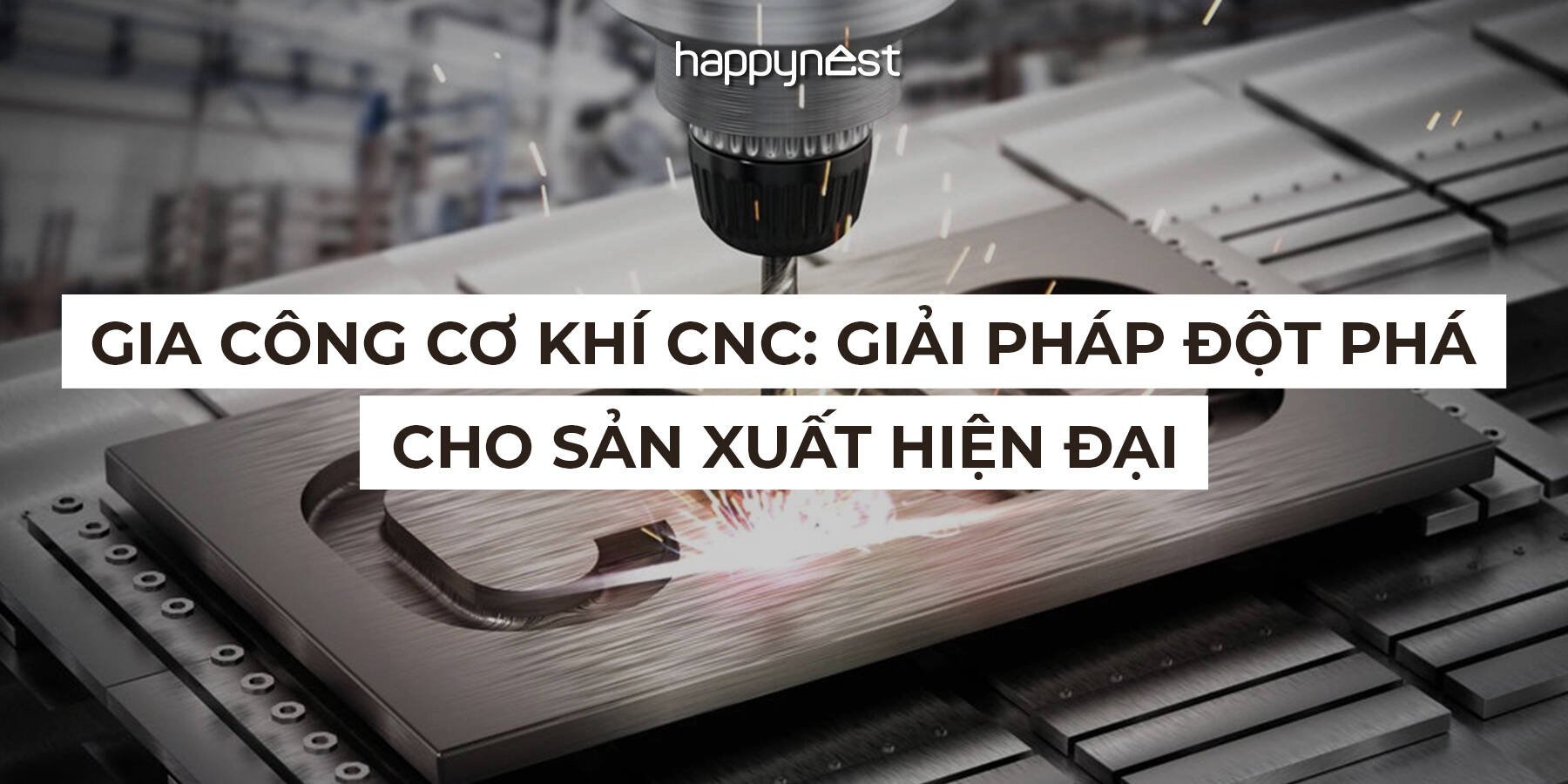

Trong kỷ nguyên công nghiệp 4.0, công nghệ đã thay đổi hoàn toàn cách chúng ta sản xuất. Trong đó, gia công cơ khí CNC (Computer Numerical Control) nổi lên như một cuộc cách mạng, cho phép chế tạo các chi tiết phức tạp với độ chính xác tuyệt đối, tốc độ vượt trội và khả năng lặp lại hoàn hảo. Đây là nền tảng cốt lõi của nhiều ngành công nghiệp mũi nhọn như hàng không, y tế, ô tô và chế tạo máy.

Bài viết này sẽ cung cấp một cái nhìn toàn diện, từ khái niệm, nguyên lý hoạt động, ứng dụng đến những ưu điểm vượt trội và các yếu tố quan trọng trong gia công CNC, giúp bạn hiểu rõ hơn về công nghệ nền tảng này.

>>> Xem thêm: Kinh nghiệm chọn vật liệu xây nhà chuẩn: Bền vững - Tiết kiệm - Thẩm mỹ

1. Gia công cơ khí CNC là gì?

Gia công CNC là một phương pháp gia công cơ khí sử dụng các máy công cụ được điều khiển hoàn toàn bằng máy tính. Thay vì vận hành thủ công, người thợ sẽ sử dụng phần mềm để lập trình một chuỗi các lệnh điều khiển chuyển động của dụng cụ cắt, tạo ra sản phẩm từ một khối vật liệu ban đầu (phôi).

Quá trình gia công CNC về bản chất là bóc tách vật liệu (subtractive manufacturing), tức là loại bỏ vật liệu khỏi một khối rắn cho đến khi đạt được hình dạng mong muốn. Sự kết hợp giữa công nghệ điều khiển số và máy móc tiên tiến đã tạo ra các chi tiết có dung sai cực kỳ chặt chẽ, độ lặp lại cao và chất lượng bề mặt tuyệt vời. Điều này khiến CNC trở thành lựa chọn tối ưu cho sản xuất các chi tiết phức tạp với số lượng từ thấp đến trung bình (thường lên tới 1000 chi tiết).

Gia công cơ khí CNC là phương pháp cắt gọt vật liệu bằng máy công cụ điều khiển số, giúp tạo chi tiết chính xác cao, lặp lại ổn định và tối ưu cho sản xuất các sản phẩm phức tạp

Hai phương pháp gia công CNC phổ biến nhất là phay CNC (CNC Milling) và tiện CNC (CNC Turning)

2. Nguyên lý hoạt động của các phương pháp gia công CNC chính

Phay CNC (CNC Milling)

Phay CNC là phương pháp gia công linh hoạt nhất, được sử dụng để tạo ra các chi tiết có hình dạng phức tạp, bao gồm các bề mặt phẳng, rãnh, hốc, và các bề mặt cong 3D.

- Nguyên lý hoạt động: Trong phay CNC, phôi (khối vật liệu) được kẹp chặt trên bàn máy, trong khi dụng cụ cắt quay với tốc độ cao (hàng nghìn vòng/phút) và di chuyển theo lập trình để loại bỏ vật liệu.

- Quy trình gia công cơ bản:

- Thiết kế CAD và lập trình CAM: Từ mô hình 3D trên phần mềm CAD, kỹ sư sẽ sử dụng phần mềm CAM (Computer-Aided Manufacturing) để tạo ra các đường chạy dao và xuất ra mã G-code - ngôn ngữ lập trình mà máy CNC có thể hiểu.

- Chuẩn bị phôi: Phôi được cắt theo kích thước phù hợp và định vị chính xác trên bàn máy nhờ đồ gá hoặc kẹp trực tiếp.

- Gia công thô (roughing): Dụng cụ cắt có đường kính lớn sẽ loại bỏ phần lớn vật liệu một cách nhanh chóng để tạo ra hình dạng gần đúng của chi tiết.

- Gia công tinh (finishing): Sau đó, dụng cụ cắt có đường kính nhỏ hơn sẽ được sử dụng để chạy các đường dao hoàn thiện, tạo ra sản phẩm cuối cùng với độ chính xác và chất lượng bề mặt cao.

- Xử lý sau gia công: Chi tiết được tháo ra khỏi máy, loại bỏ bavia (các mảnh vật liệu thừa ở các cạnh sắc) và kiểm tra kích thước bằng các dụng cụ đo lường chuyên dụng.

Phay CNC là phương pháp gia công linh hoạt tạo chi tiết phức tạp bằng dao cắt quay tốc độ cao, trải qua các bước thiết kế CAD/CAM, chuẩn bị phôi, gia công thô – tinh và kiểm tra sau cùng để đạt độ chính xác cao

Các máy phay CNC tiêu chuẩn có 3 trục tuyến tính (X, Y, Z). Các hệ thống hiện đại hơn có thể có 4 hoặc 5 trục, cho phép gia công các chi tiết có độ phức tạp hình học cao mà không cần thay đổi vị trí gá phôi, giúp tiết kiệm thời gian và tăng độ chính xác.

Tiện CNC (CNC Turning)

Tiện CNC là phương pháp lý tưởng để gia công các chi tiết có tính đối xứng quay (circular symmetry) như trục, bu lông, ống lót và các chi tiết hình trụ.

- Nguyên lý hoạt động: Trong tiện CNC, phôi được kẹp và quay với tốc độ cao, trong khi dụng cụ cắt được giữ cố định và di chuyển dọc theo trục tâm để loại bỏ vật liệu, tạo ra hình dạng mong muốn.

- Quy trình gia công cơ bản:

- Lập trình và chuẩn bị phôi: Tương tự như phay, mã G-code được lập trình và một phôi trụ có đường kính phù hợp được đưa vào máy.

- Gia công chi tiết: Phôi quay với tốc độ cao và dụng cụ cắt sẽ di chuyển theo quỹ đạo lập trình, loại bỏ vật liệu từ bên ngoài vào. Các lỗ khoan dọc theo trục cũng có thể được tạo ra bằng các mũi khoan hoặc dụng cụ cắt đặc biệt.

- Hoàn thiện: Sau khi gia công, chi tiết được cắt khỏi phôi và sẵn sàng cho các bước tiếp theo.

Tiện CNC là phương pháp gia công chi tiết trụ đối xứng bằng cách quay phôi tốc độ cao và dùng dao cắt cố định, thích hợp cho trục, bu lông, ống lót, với khả năng kết hợp phay trên máy tiện đa trục hiện đại để tạo chi tiết phức tạp

Máy tiện CNC thường được sử dụng để gia công các chi tiết có hình trụ. Tuy nhiên, các hệ thống tiện CNC đa trục hiện đại còn được trang bị thêm các đầu phay, cho phép kết hợp cả tiện và phay trên cùng một máy. Các máy này có thể tạo ra các chi tiết phức tạp với độ chính xác cao, như trục cam hay cánh quạt máy nén.

3. Đặc điểm, ưu điểm và hạn chế của gia công CNC

3.1. Tính chất, đặc điểm và vật liệu gia công

- Độ chính xác và dung sai: CNC cho phép đạt được độ chính xác rất cao, với dung sai tiêu chuẩn khoảng ±0,125mm. Với các ứng dụng yêu cầu cao, có thể đạt đến ±0,025mm, nhỏ hơn một nửa đường kính sợi tóc người.

- Kích thước khổ gia công: Các máy CNC hiện đại có khổ làm việc lớn, cho phép gia công các chi tiết có kích thước lên đến hàng mét.

- Vật liệu gia công: Hầu hết các loại vật liệu kỹ thuật đều có thể gia công bằng CNC, từ kim loại (nhôm, thép không gỉ, đồng thau) đến nhựa (ABS, Nylon, POM). Nhôm 6061 là lựa chọn kinh tế và phổ biến nhất, trong khi thép không gỉ khó gia công hơn nhưng lại có tính chất cơ học và chống ăn mòn vượt trội.

3.2. Ưu điểm vượt trội

- Độ chính xác và đồng nhất cao: Sản phẩm tạo ra có độ chính xác và dung sai chặt chẽ, đồng thời chất lượng đồng đều giữa các chi tiết.

- Chất lượng vật liệu: Gia công CNC giữ nguyên tính chất vật lý ban đầu của vật liệu, đảm bảo độ bền và độ tin cậy của chi tiết trong các môi trường khác nhau.

- Hiệu quả về chi phí: Là phương pháp sản xuất hiệu quả nhất về chi phí cho các chi tiết kim loại với số lượng sản xuất thấp đến trung bình, đặc biệt khi so với các phương pháp sản xuất hàng loạt khác.

- Linh hoạt trong thiết kế: Cho phép gia công nhiều hình dạng phức tạp mà các phương pháp truyền thống khó thực hiện.

Gia công CNC nổi bật với độ chính xác và đồng nhất cao, giữ nguyên chất lượng vật liệu, tiết kiệm chi phí cho sản xuất số lượng vừa và nhỏ, đồng thời linh hoạt trong việc tạo ra các chi tiết có hình dạng phức tạp

3.3. Hạn chế và thách thức

- Chi phí ban đầu cao: Đầu tư vào máy móc và phần mềm CNC đòi hỏi một khoản chi phí đáng kể.

- Phụ thuộc vào hình dạng dụng cụ cắt: Các cạnh bên trong của các rãnh và hốc sẽ luôn có một bán kính bo tròn nhất định, do hình dạng trụ của dụng cụ cắt.

- Khả năng tiếp cận: Một số hình học phức tạp có thể khó hoặc không thể gia công bằng các máy 3 trục. Các máy 5 trục có thể khắc phục hạn chế này nhưng chi phí cao hơn.

>>> Xem thêm: 8 giải pháp thông gió tự nhiên hiệu quả cho nhà ống hiện đại

Giải đáp thắc mắc thường gặp về gia công cơ khí CNC

1. Gia công CNC khác gì so với gia công truyền thống?

CNC sử dụng máy tính lập trình để điều khiển chuyển động dao cắt, cho độ chính xác và lặp lại cao, trong khi gia công truyền thống phụ thuộc nhiều vào tay nghề người thợ.

2. Gia công CNC có thể xử lý những loại vật liệu nào?

CNC gia công được nhiều loại vật liệu: kim loại (nhôm, thép, đồng thau, titan) và nhựa kỹ thuật (ABS, Nylon, POM). Tùy yêu cầu mà chọn loại dao cắt và máy phù hợp.

3. Khi nào nên chọn phay CNC và khi nào nên chọn tiện CNC?

Phay CNC phù hợp chi tiết phức tạp, nhiều mặt phẳng và bề mặt 3D. Tiện CNC lý tưởng cho chi tiết trụ tròn, trục, ống lót hoặc bulông. Máy tiện đa trục còn có thể kết hợp cả tiện và phay.

4. Gia công CNC có đắt hơn các phương pháp khác không?

Chi phí đầu tư máy CNC cao, nhưng khi sản xuất số lượng vừa và nhỏ, CNC lại hiệu quả hơn nhờ tiết kiệm nhân công, giảm sai hỏng và đảm bảo chất lượng đồng đều.

5. Ngành công nghiệp nào ứng dụng CNC nhiều nhất?

CNC được ứng dụng rộng rãi trong hàng không, ô tô, y tế, điện tử, chế tạo máy móc và cả sản phẩm tiêu dùng. Mọi ngành cần chi tiết chính xác, độ bền cao đều dựa vào CNC.

Gia công cơ khí CNC không chỉ là một công nghệ, mà là một nền tảng sản xuất cốt lõi của thế kỷ 21. Với khả năng tạo ra các chi tiết có độ chính xác cao, chất lượng vượt trội và chi phí tối ưu, CNC đóng vai trò không thể thiếu trong nhiều lĩnh vực, từ sản xuất ô tô, máy bay, thiết bị y tế đến các sản phẩm tiêu dùng hàng ngày.

Trong bối cảnh sản xuất ngày càng hướng tới sự tùy biến và cá nhân hóa, vai trò của CNC sẽ ngày càng được củng cố. Việc lựa chọn máy CNC phù hợp, từ máy phay, tiện đến các hệ thống đa trục, sẽ quyết định năng lực cạnh tranh và khả năng phát triển bền vững của doanh nghiệp trong tương lai.

Tổng hợp

*Để lại thông tin trong box dưới đây, Happynest sẽ giúp bạn kết nối đơn vị thiết kế - thi công phù hợp và nhanh chóng nhất.